Last updated: 13 พ.ค. 2568 | 4683 จำนวนผู้เข้าชม |

กระบวนการขึ้นรูปไฟเบอร์ นอกจาก Hand lay up ยังมีอีกหลากหลายวิธี แต่ละวิธีนั้นก็มี ข้อดี ข้อเสียแตกต่างกันออกไป ขึ้นอยู่กับประเภทชิ้นงาน และจำนวนการผลิต เราจะขอเริ่มจากวิธีที่ทุกคนคุ้นเคยกันที่สุด คือ

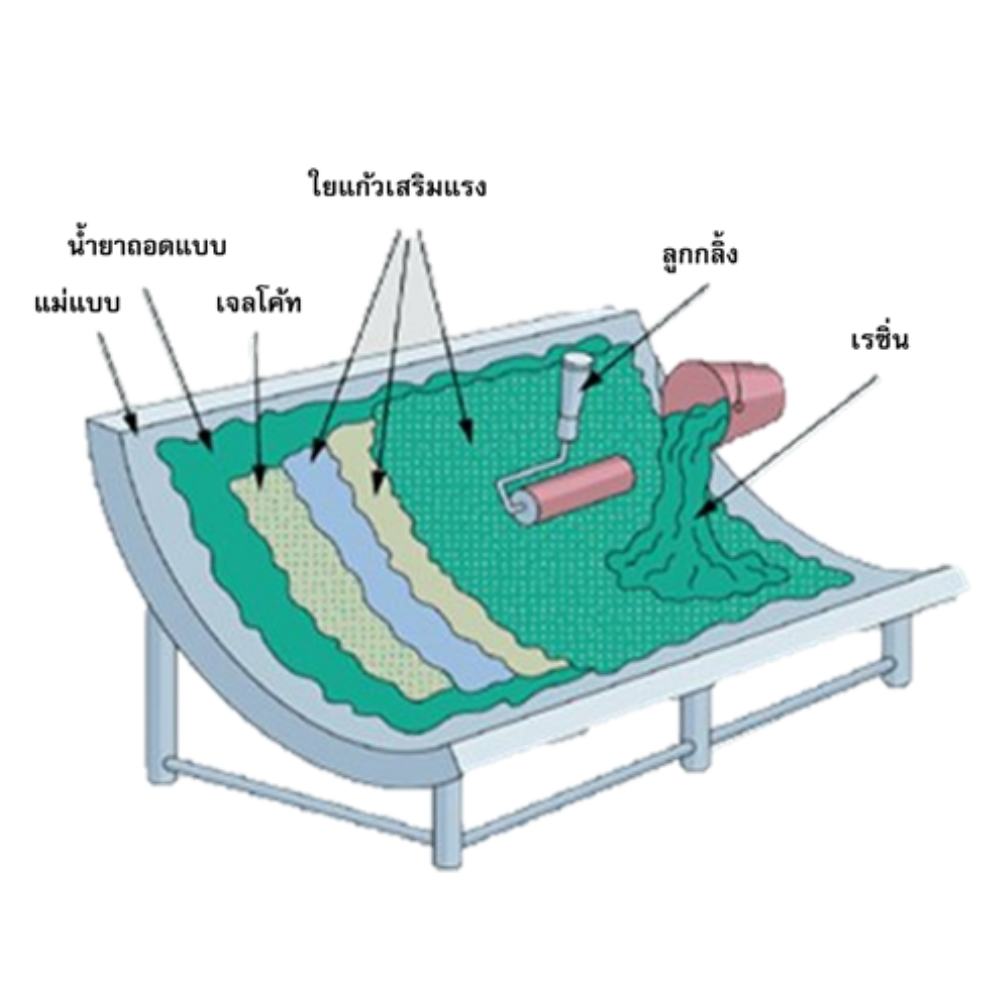

1. Hand lay-up

เป็นวิธีการขึ้นรูปชิ้นงานไฟเบอร์โดยการใช้มือค่อย ๆ ทาเรซิ่นลงบนใยแก้วที่ปูลงบนแม่แบบ ทับกันไปมาหลายๆชั้น ซึ่งเป็นวิธีหลักในการผลิตชิ้นงานไฟเบอร์กลาส จากนั้น รอให้แห้งแล้วแกะออก จึงนำมาตัดแต่งเรียบร้อย (คลิกอ่าน อุปกรณ์ และขั้นตอนการทำงาน Hand Lay เพิ่มเติม)

เป็นกระบวนการพื้นฐานที่ใช้อยู่ทั่วโลก เหมาะกับการทำชิ้นงานทั่วไป เช่น กันชนรถ หลังคารถ ถังบำบัด เก้าอี้ โต๊ะ ถังขนาดเล็ก-กลาง รูปปั้น หินเทียม พระพุทธรูป หรือ ชิ้นส่วนอื่นๆ ที่ต้องการความแข็งแรง แต่น้ำหนักเบา ทนการกัดกร่อน

ข้อดี คือ สะดวกรวดเร็ว ต้นทุนค่าวัตถุดิบและวัสดุต่ำ

ข้อเสีย คือ ชิ้นงานจะเรียบแค่ด้านเดียว คือ ด้านที่สัมผัสกับโมลด์ และชิ้นงานยังมีน้ำหนักค่อนข้างมากอยู่ เมื่อเทียบกับวิธี vacuum-infusion เนื่องจากไม่สามารถรีดเรซิ่นส่วนเกินออกจากชิ้นงานได้มากนัก โดยอัตราส่วน ใยแก้ว ต่อ เรซิ่นจะอยู่ที่ 30 : 70 โดยประมาณ (ใยแก้ว 30 : เรซิ่น 70)

2. Spray-up

เป็นวิธีการขึ้นรูปไฟเบอร์กลาสที่คล้ายกับ hand lay-up แต่มีความแตกต่างกันที่ วิธี Hand lay จะนำใยแก้วแผ่นปูบนโมลด์ แล้วทาเรซิ่นด้วยมือ แต่วิธีนี้จะใช้ใยแก้วแบบเป็นม้วนเส้นด้าย (ใยพ่น หรือ ใยสเปรย์) ป้อนเข้าเครื่องพ่นที่มีตัวตัดอยู่ พ่นออกมาเป็นเส้นที่ถูกตัดแล้ว โดยที่ตรงหัวพ่น จะมีท่อพ่นเรซิ่นพร้อมๆกันไป ลักษณะคล้ายการพ่นสี แต่ต้องมีการกลิ้งให้เส้นใยแก้วกับเรซิ่นแนบไปกับโมลด์อีกที เมื่อได้ความหนาที่ต้องการ ปล่อยให้ชิ้นงานแห้งแล้ว ทำการแกะออกจากโมลด์

เป็นกระบวนการที่เหมาะกับการทำชิ้นงานทั่วไปที่มีขนาดใหญ่ และต้องการความแข็งแรง แต่น้ำหนักเบา ทนการกัดกร่อน

ข้อดี คือ ต้นทุนวัตถุดิบต่ำ ทำงานแนวตั้งสะดวก ทำงานชิ้นใหญ่ๆได้ดี

ข้อเสีย คือ ชิ้นงานจะเรียบแค่ด้านเดียว และชิ้นงานยังมีน้ำหนักอยู่เนื่องจากไม่สามารถรีดเรซิ่นส่วนเกินออกจากชิ้นงานได้มากนัก เช่นเดียวกับวิธี Hand lay-up

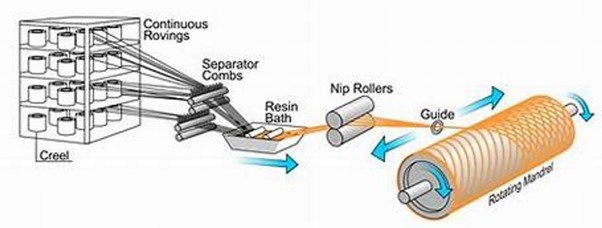

3. Filament Winding

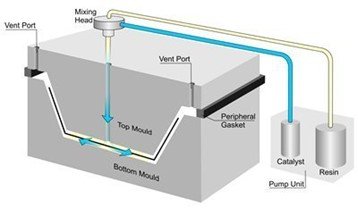

5. RTM (Resin Transfer Molding)

RTM นี้เหมือนกับหลักการใช้โมลด์ประกบ แต่จะปิดโมลด์ตัวผู้กับตัวเมีย (Top Mold กับ Bottom Mold) ให้สนิทก่อนก่อนฉีดเรซิ่นเข้าไปในโมลด์จนทั่ว พอแห้งแล้วก็เปิดโมลด์ถอดชิ้นงานออก เหมาะสำหรับงานที่ต้องการเรียบสองด้านและมีจำนวนชิ้นงานต่อแบบสูง ส่วนมากจะเป็นโมลด์เหล็ก

ข้อดี คือ ผิวชิ้นงานจะเรียบสองด้าน แข็งแรง และน้ำหนักเบา

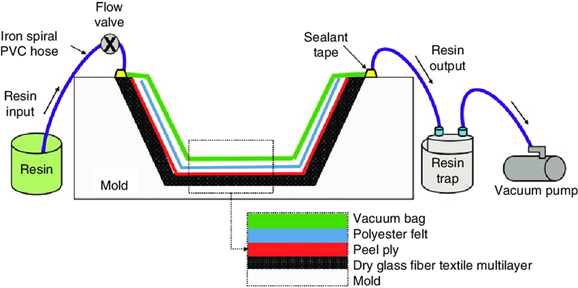

ข้อเสีย คือ ต้นทุนการผลิตสูง เนื่องจากต้องใช้เครื่องฉีดโมลด์ในกระบวนการผลิต รวมถึงวัตถุดิบในการผลิต ต่อมาได้มีการปรับกระบวนการผลิต เพื่อลดต้นทุนลง โดยการลดแรงดันในการฉีดเรซิ่นลง โดยการนำ ปั๊มสูญญากาศเข้ามาช่วยในกระบวนการ และเปลี่ยนไปใช้โมลด์ไฟเบอร์กลาสแทนโมลด์เหล็ก เรียกว่า Lite RTM แต่ วิธีนี้ก็ยังคงมีต้นทุนสูง เมื่อเทียบกับวิธี Hand-lay อยู่ดี