Last updated: 13 พ.ค. 2568 | 7801 จำนวนผู้เข้าชม |

อะไรคือแผ่นรังผึ้ง???

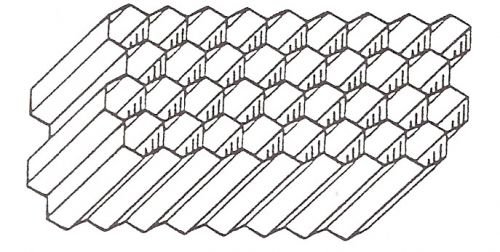

ในที่นี้เราหมายถึงแผ่นรังผึ้งที่เรามาใช้ในการขึ้นรูปชิ้นงานไฟเบอร์กลาส เป็นแผ่นขึ้นรูปจากวัสดุแผ่นบางมาติดเข้าด้วยกันในแนวตั้งให้เหมือนกับเซลหกเหลี่ยมในรังผึ้งตามธรรมชาติ แต่ลักษณะอาจเปลี่ยนไปได้เป็นเซลทรงกลม,ทรงสี่เหลียมหรือรูปทรงอื่นๆ ก็ได้ จะใช้ในงานที่ต้องการลดน้ำหนักแต่คงความหนาที่ต้องการไว้เป็นหลัก เช่นผนังเรือ หลังคารถ ปีกเครื่องบิน ท่อ ถัง ใบพัดเครื่องกำเนิดไฟฟ้า โดมเรดาร์

อันที่จริงก็มีวัสดุหลายอย่างที่เราใช้เสริมเข้าไปในการขึ้นรูปชิ้นงานไฟเบอร์ได้ นอกเหนือจากการใช้เรซิ่น และ ใยแก้ว ล้วนๆ ไม่ว่าจะเป็นไม้อัด ไม้บัลซ่า แผ่นโพลีเอสเตอร์อัดเสริมความหนา แผ่นรังผึ้งเองก็ใช้ในลักษณะเดียวกัน แต่สิ่งที่จะได้จากแผ่นรังผึ้งคือทั้งความเบาและความแข็งแรงในขณะเดียวกันเมื่อเทียบกับวัสดุอย่างอื่นที่ใช้กันอยู่ แผ่นรังผึ้งในปัจจุบันมีมากมาย ทำขึ้นจากวัสดุที่แตกต่างกันไป เช่นกระดาษ อลูมิเนียม โพลีเอทลีน โพลีโพรไพลีน ฯลฯ

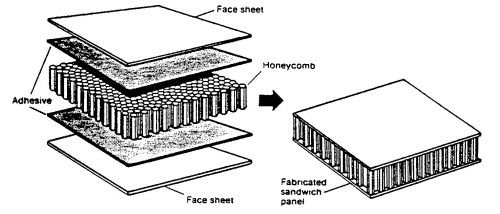

ก่อนที่จะมาเป็นแผ่นรังผึ้งรับแรงในปัจจุบันนั้นแรกเริ่มเดิมทีนับย้อนไปประมาณเมื่อ 2000 ปีก่อน ชนชาติจีนได้นำกระดาษมาทำเป็นรังผึ้งขึ้นรูปเป็นเครื่องประดับตกแต่งบ้าน แม้ในทุกวันนี้เราก็ยังเห็นรังผึ้งกระดาษที่ประดับตกแต่งตามเพดานหรือตามต้นคริสตมาสอยู่ งานรังผึ้งที่ใช้ในงานโครงสร้างแรกๆ นั้นเห็นจะเป็นงานสร้างสะพานรถไฟข้ามแม่น้ำในแคว้นเวลส์เมื่อปี 1845 โดยใช้ไม้ประเภทลังไข่ทำเป็นตะแกรงเซลสี่เหลี่ยมแล้วปิดด้วยฝากระดานข้างบนและข้างล่าง (การใช้วัสดุแกนน้ำหนักเบาประกบกับวัสดุทับหน้า-หลังที่เป็นแผ่นทึบตันนี้มีศัพท์เรียกในวงการว่าโครงสร้างแบบแซนวิช) ถัดมาในปี 1919ได้มีการนำผิวมะฮอกกานีมาประกบกับไม้บัลซ่า(แทนรังผึ้งได้) ถือเป็นโครงสร้างแบบแซนวิชเช่นกันในการทำขาสกีและท้องสกีของเครื่องบินน้ำที่ใช้ในสมัยนั้น โครงสร้างแซนวิชแบบนี้เป็นที่แพร่หลายมากขึ้นระหว่างสงครามโลกครั้งที่ 1 และ2 เครื่องบินน้ำของอิตาลีทั้งฝูงบินก็ใช้ไม้อัดประกบกับไม้บัลซ่าบินไปได้ถึงบราซิลในช่วงทศวรรษ 1920 และบินไปร่วมงานการบินโลกที่ชิคาโก้ในปี 1930 นั่นเป็นการแสดงให้โลกในขณะนั้นได้เห็นถึงพิสัยการบินที่ระยะไกลมากๆได้โดยใช้โครงสร้างแซนวิช

การผลิตในเชิงอุตสหกรรมของแผ่นรังผึ้งเริ่มต้นในทศวรรษที่ 30 เมื่อ นาย J.D. Lincoln นำกระดาษมาทำเป็นรูปรังผึ้งแล้วปิดด้านบนและด้านล่าง(แซนวิช) ด้วยแผ่นไม้บาง ใช้ในการทำชุดเฟอร์นิเจอร์ ต่อมาได้มีการนำแผ่นรังผึ้งกระดาษมาพัฒนาทำเป็นโดมเรดาร์ในเครื่องบินสื่อสาร หรือเครี่องบินสอดแนมของทางทหาร แต่ข้อเสียของแผ่นรังผึ้งกระดาษก็คือการดูดความชื้น พอในช่วงปลายทศวรรษ จึงได้มีการพัฒนาจากการใช้กระดาษมาเป็นวัสดุชนิดอื่นๆ มาขึ้นรูปเป็นแผ่นรังผึ้งแทน เช่นวัสดุจำพวกผ้าฝ้าย , ผ้าใยแก้ว รวมไปถึงแผ่นอลูมิเนียม

ในช่วงเดียวกันนั้นเองบริษัท Havilland Airplane ก็ได้ทำการออกแบบและพัฒนาเครื่องบินทิ้งระเบิดที่ใช้โครงสร้างแซนวิชมาทำเป็นโครงของเครื่องบิน ผลที่ได้จากการพัฒนาได้นำไปสู่การยอมรับและนำโครงสร้างแบบแซนวิชไปใช้ในวงการอากาศยานอย่างกว้างขวาง โดยเฉพาะในเกาะอังกฤษที่นักออกแบบอากาศยานได้ทำการค้นคว้าจนนำไปสู่การพัฒนาโครงสร้างแบบแซนวิชที่ดียิ่งขึ้นและมีวัสดุที่ใช้ทำแผ่นรังผึ้งและแผ่นปิดที่แข็งแรงและเบายิ่งขึ้น

มาจนถึงปี 1945 ที่ได้มีการผลิตแผ่นรังผึ้งเป็นอลูมิเนียม 100% ขึ้นมา และยังได้มีการพัฒนาตัวประสาน (กาว) ระหว่างแกนกลางคือแผ่นรังผึ้งและแผ่นปิดโดยได้แก้ไขปัญหาในเรื่องกาวที่มักจะไหลเยิ้มเข้าไปสู่เซลรังผึ้งแทนที่จะอยู่แต่บนขอบเซลที่เป็นจุดรอยต่อกับแผ่นปิด อย่างไรก็ตามในช่วงนั้นก็ยังมีปัญหาสารระเหยจากกาวอยู่ค่อนข้างมาก ผนังเซลรังผึ้งจะต้องทำเป็นรูพรุนเล็กๆ เพื่อให้สารระเหยนี้ระบายออกไปทางด้านข้างตามความหนาของแผ่น ไม่อย่างนั้นสารระเหยเหล่านื้จะดันออกทางข้างบนและด้านล่างทำให้แผ่นปิดติดกับแผ่นรังผึ้งได้ไม่ดี แม้ในปัจจุบันแผ่นรังผึ้งแบบพิเศษก็ยังทำให้ผนังเซลมีรูพรุนอยู่เพื่อใช้ในงานทางอวกาศที่ไม่ต้องการให้มีการกักของอากาศอยู่ในเซลรังผึ้ง

นอกจากงานรับแรงแล้วแผ่นรังผึ้งยังถูกใช้ในวงการอื่นๆได้ด้วย เช่น เป็นตัวซึมซับแรงกระแทก(หลักการเดียวกับ crumple zone ในรถยนต์) เป็นตัวปรับทิศทางการไหลของอากาศ เป็นตัวควบคุมการถ่ายเทอุณหภูมิ เป็นตัวกั้นเสียงและลดเสียงสะท้อน เป็นตัวกระจายแสง รวมถึงการใช้เป็นตัวกั้นความถี่วิทยุ ซึ่งเราจะยังไม่กล่าวถึงในที่นี้

ในปัจจุบันเราจะแยกชนิดของแผ่นรังผึ้งเป็น 2 กลุ่มใหญ่ๆ คือประเภทโลหะ และประเภทอโลหะ

กลุ่มโลหะประกอบไปด้วยวัสดุประเภท อะลูมิเนียม เหล็กสเตนเลส หรือ ไทเทเนียม ที่พบเห็นกันบ่อยๆก็มีอะลูมิเนียมตั้งแต่เกรด 3003, 5052, 5056 จนถึง 2024 โดย อะลูมิเนียมเกรด 3003 นั้นจะใช้ทำรังผึ้งเกรดทั่วไป 5050 กับ 5056 จะใช้ทำเกรดพิเศษขึ้นมา ส่วน 2024 ใช้ทำแผ่นรังผึ้งที่ต้องการการทนความร้อนสูง (216 c)

ในขณะที่แผ่นรังผึ้งอโลหะจะประกอบไปด้วยวัสดุประเภท ไฟเบอร์กลาส, กระดาษ Nomex, หรือ กระดาษคราฟท์ กระดาษ Nomex นั้นนิยมมาทำเป็นแผ่นรังผึ้งเนื่องจากราคาที่ถูกกว่า แต่ก็ให้ความแข็งแรงที่ต่ำกว่าเช่นกันและยังมีปัญหาเรื่องการติดไฟด้วย ไฟเบอร์กลาสหรือผ้าใยแก้วที่มีขนาดบางๆ ไม่ว่าจะเป็นแบบทอลายตรง (plain weave) หรือลายเฉียง + - 45 องศา (Biaxial) ก็สามารถนำมาทำเป็นแผ่นรังผึ้งที่ต้องการความเบาและมีขนาด cell เล็กๆ โดยแผ่นรังผึ้งไฟเบอร์กลาสที่ทำจากผ้าใยแก้วลายเฉียงจะทนแรงเฉือนได้ดีกว่า แต่จะทนแรงกดได้น้อยกว่าแบบที่ทำจากผ้าใยแก้วลายตรง ส่วนกระดาษคราฟท์นั้นต้องผ่านการทรีตเมนท์ด้วยสารประกอบเกลือให้ทนไฟจนกระทั้งผ่านมาตฐาน UL ก่อนถึงจะนำมาใช้ได้

นอกจากนี้ยังมีวัสดุอื่น ๆ ที่ใช้ทำแผ่นรังผึ้งอยู่บ้างเหมือนกันแม้จะมีจำนวนน้อย เช่น ทองแดง ตะกั่ว อเบสทอส ไมล่าร์ หรือ เคฟลาร์ รวมไปถึงวัสดุใหม่ ๆ อย่างคาร์บอนไฟเบอร์ด้วย

กระบวนการผลิต แบ่งเป็นสองวิธีตามการขึ้นรูปแผ่นรังผึ้ง

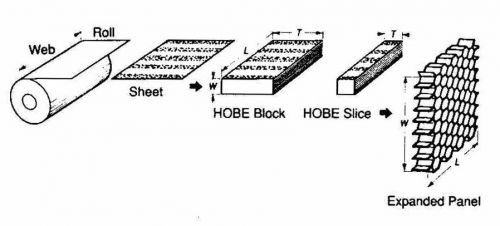

วิธีที่หนึ่งโดยการดึงขยาย วิธีนี้เริ่มจากการนำม้วนวัสดุ เช่น ม้วนอะลูมิเนียม ม้วนพลาสติก หรือม้วนกระดาษ มาตัดเป็นแผ่น แล้วทากาวแต่ละแผ่นเป็นแถบเว้นแถบทั้งด้านหน้าและด้านหลัง โดยให้แถบกาวด้านหน้าและด้านหลังเว้นสลับกัน (ดูรูปที่ 1 ประกอบ) แล้วนำแผ่นวัสดุเหล่านี้มาเรียกช้อนกันให้กาวยึดติดแผ่นต่อแผ่นภายใต้แรงกด ก็จะได้ตั้งวัสดุที่เรียกว่า expansion block เมื่อกาวแห้งดีแล้ว บล็อกดังกล่าวจะถูกนำมาตัดสไลด์ให้ได้ความความหนาของแผ่นรังผึ้งที่ต้องการ เช่น ถ้าต้องการผลิตแผ่นรังผึ้งที่ความหนา 10 มม ก็จะนำ block มาสไลด์เป็นแถบๆ แต่ละแถบกว้าง 10 มม หลังจากนั้นก็นำมาจับให้ยืดออกทางแนวตั้ง ส่วนที่ไม่มีกาวก็จะถูกดึงยืดออกเป็นผนังของ cell ได้เป็นแผ่นรังผึ้งตามความหนาที่ต้องการ  ถ้าวัสดุที่นำมาทำเป็นแผ่นรังผึ้งเป็นแผ่นโลหะก็จะคงสภาพอยู่ในรูปของแผ่นรังผึ้งได้เองโดยไม่ต้องไปทำอะไรต่อ แต่ถ้าเป็นวัสดุอื่นๆ ที่ไม่สามารถคงตัวอยู่ได้ด้วยตัวของมันเองเช่นกระดาษหรือไฟเบอร์กลาส ก็จะต้องมีการยึดให้คงรูปไว้โดยใช้โครงไม้หรือโครงเหล็กแล้วนำไปชุบสารเคลือบจำพวกเรซิ่นก่อนเข้าเตาอบให้เรซิ่นแข็งตัวแล้วคงรูปเป็นแผ่นรังผึ้งที่สมบูรณ์ ซึ่งกระบวนการชุบเรซิ่นแล้วอบนี้อาจจะต้องทำหลายรอบกว่าที่จะได้ความหนาของผนังรังผึ้งตามกำหนด โดยปรกติแล้วจะทำการชุบประมาณ 3 รอบ แต่ก็มีบางกรณีเหมือนกันที่ต้องทำการชุบถึง 30 รอบกว่าจะได้ความหนาของผนัง cell ที่ต้องการ

ถ้าวัสดุที่นำมาทำเป็นแผ่นรังผึ้งเป็นแผ่นโลหะก็จะคงสภาพอยู่ในรูปของแผ่นรังผึ้งได้เองโดยไม่ต้องไปทำอะไรต่อ แต่ถ้าเป็นวัสดุอื่นๆ ที่ไม่สามารถคงตัวอยู่ได้ด้วยตัวของมันเองเช่นกระดาษหรือไฟเบอร์กลาส ก็จะต้องมีการยึดให้คงรูปไว้โดยใช้โครงไม้หรือโครงเหล็กแล้วนำไปชุบสารเคลือบจำพวกเรซิ่นก่อนเข้าเตาอบให้เรซิ่นแข็งตัวแล้วคงรูปเป็นแผ่นรังผึ้งที่สมบูรณ์ ซึ่งกระบวนการชุบเรซิ่นแล้วอบนี้อาจจะต้องทำหลายรอบกว่าที่จะได้ความหนาของผนังรังผึ้งตามกำหนด โดยปรกติแล้วจะทำการชุบประมาณ 3 รอบ แต่ก็มีบางกรณีเหมือนกันที่ต้องทำการชุบถึง 30 รอบกว่าจะได้ความหนาของผนัง cell ที่ต้องการ

การทาหรือพิมพ์แถบกาวนั้นสามารถทำได้ทั้งตามแนวยาว (ดังรูปที่ 1) หรือตามแนวขวางก็ได้ ขึ้นอยู่กับการออกแบบแผ่นรังผึ้งที่จะผลิตออกมาว่าจะหลีกเลี่ยงข้อจำกัดในแง่ขนาดของแผ่นทางด้านไหน ทางด้านความยาว หรือ ความหนาของแผ่น ถ้าพิมพ์แถบกาวตามแนวยาว แผ่นรังผึ้งก็จะมีความยาว (L) ที่จำกัด แต่ถ้าพิมพ์แถบกาวตามแนวขวางแผ่นรังผึ้งก็จะมีความหนา (T) ที่จำกัด

มีในบางกรณีที่ไม่สามารถติดผนังเซลล์ (จุดที่เชื่อมกันเรียกว่า node ดังแสดงในรูปที่ 2) ด้วยกาวได้เนื่องจากแผ่นรังผึ้งนั้นถูกออกแบบมาให้ใช้ในสภาพอุณหภูมิที่สูงมากๆ กว่า 400 c. การติดผนังเซลล์จะใช้วิธีการเชื่อมแทน เช่นเดียวกับแผ่นรังผึ้งที่ทำขึ้นจากพลาสติกประเภทเทอร์โมพลาสติก อย่าง โพลีโพรไพลีน ก็สามารถที่จะใช้วิธีให้ความร้อนตรงผนังส่วน node ให้หลอมตัวเข้าด้วยกันเลยไม่ต้องใช้กาวติดก็ได้

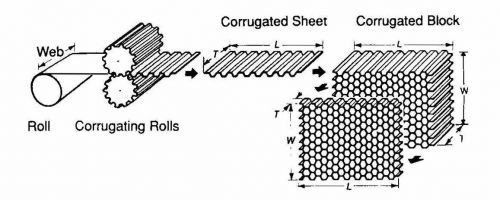

วิธีที่สองโดยการขึ้นรูปลอนลูกฟูก

เริ่มต้นจากการนำม้วนวัสดุที่ขึ้นรูปได้โดยการกดเส้นม้วนโลหะ มาผ่านลูกกลิ้งที่ทำเป็นลอนตามลักษณะของ cell ที่ออกแบบไว้ นำลูกฟูกที่ไหลออกมาจากลูกกลิ้งมาตัดเป็นแผ่นตามความยาวของแผ่นรังผึ้ง (L) ที่ต้องการก่อนนำไปติดกาวหรือเชื่อม node ในแต่ละแผ่น แล้ววางแผ่นลูกฟูกนั้นทับซ้อนกันให้ได้ความสูงตามความกว้างของแผ่นรังผึ้งที่ต้องการ (W) ตามรูปที่ 3 เมื่อกาวหรือรอยเชื่อมแห้งสนิทดีแล้วจะได้เป็น block รังผึ้งที่จะถูกสไลด์เป็นแผ่นรังผึ้งอีกที

ตามความเป็นจริงแล้ววีธีขึ้นลอนลูกฟูกนี้เป็นวิธีแรกเริ่มที่พัฒนามาก่อนวิธีดึงขยายที่ได้กล่าวถึงไปก่อนหน้า ในปัจจุบันมีการผลิตเพียง 5 % ของการผลิตแผ่นรังผึ้งที่ยังใช้วิธีนี้อยู่ เหตุที่ถูกทดแทนโดยวิธีดึงขยายเพราะวีธีการขึ้นรูปลอนลูกฟูกต้องใช้คนงานมากกว่า เนื่องจากมีขั้นตอนการทำงานที่มากกว่าและยากกว่าทั้งในการทากาวหรือการเชื่อม node รวมไปถึงการนำแผ่นวัสดุนั้น ๆ มาซ้อนกัน นอกจากนี้ยังมีข้อจำกัดในการให้น้ำหนักกดทับในขั้นตอนการติดกาว node ที่จะใช้แรงกดมากไม่ได้ ไม่เช่นนั้นวัสดุที่ขึ้นรูปเป็นลูกฟูกก็จะเสียรูปทรงไปและทำให้ cell ไม่ได้เป็นรูปทรงที่ต้องการ

ผลที่จะตามมาจากการใช้แรงกดน้อยนั้นจะทำให้รอยต่อกาวตรง node จะหนากว่าวิธีแรกมาก โดยน้ำหนักของกาวอาจสูงถึง 10 % ของน้ำหนักรังผึ้งเลยทีเดียว ขณะที่ถ้าใช้วิธีดึงขยายนั้นน้ำหนักของกาวจะอยู่ที่ 1 % ของน้ำหนักรังผึ้งเท่านั้น

ด้วยปัจจัยความยุ่งยากในการผลิตทำให้แผ่นรังผึ้งที่ผลิตโดยวิธีขึ้นลอนลูกฟูกจะมีต้นทุนและราคาที่สูงกว่าแบบดึงขยายมาก แต่ก็ยังมีการผลิตอยู่ในกรณีเฉพาะที่ต้องการแผ่นรังผึ้งที่มีความหนาแน่นสูง (กิโลกรัมต่อลูกบาศก์เมตร) ปัจจัยที่กำหนดความหนาแน่นของแผ่นรังผึ้งคือวัสดุที่ใช้ ความหนาของผนัง cell รูปร่างและขนาดของ cell ปกติแผ่นรังผึ้งความหนาแน่นสูงจะทำจากแผ่นโลหะจำพวกแผ่นอลูมิเนียมที่ความหนาตั้งแต่ 0.076 มม ถึง 0.152 มม ใช้ทำแผ่นรังผึ้งที่ความหนาแน่นตั้งแต่ 192 กก/ลบม จนถึง 880 กก/ ลบม แต่ที่ความหนาแน่นระดับนี้ การขึ้นรูปแผ่นรังผึ้งโดยการดึงขยายจะทำไม่ได้ การดึงขยายจะต้องใช้แรงดึงที่สูงมากเกินกว่าที่กาวที่ยึดอยู่ตาม node จะทนรับได้ เราจึงยังเห็นการผลิตแผ่นรังผึ้งแบบนี้โดยวิธีขึ้นลอนลูกฟูกอยู่

แน่นอนว่าแผ่นรังผึ้งความหนาแน่นสูงนั้นมีความแข็งแรงมากกว่าแผ่นรังผึ้งชนิดเดียวกันที่ความหนาแน่นต่ำกว่า เพราะมีผนังcellที่หนากว่าและขนาด cell ที่เล็กกว่า แต่แรงยึดเกาะระหว่างผนัง cell ตรงnodeอาจจะต่ำกว่าก็ได้ถ้าแผ่นรังผึ้งที่มีความหนาแน่นต่ำนั้นถูกผลิตโดยวิธีการดึงขยาย เนื่องการเชื่อมติดกาวของวิธีการผลิตแบบดึงขยายนั้นทำภายใต้แรงกดที่สูงกว่ามาก ดังที่อธิบายไปแล้วข้างต้น โดยปกติแล้วเกณฑ์ในการเลือกวิธีผลิตคือที่ดูที่ความหนาแน่นของแผ่นรังผึ้งที่ต้องการผลิตเป็นสำคัญ โดยใช้ความหนาแน่นที่ 192 กก/ลบม เป็นเส้นแบ่ง นั่นคือที่ความหนาแน่นต่ำกว่า 192 กก/ลบม ก็ควรผลิตโดยวิธีแบบดึงขยายซึ่งมีต้นทุนต่ำกว่าและมีแรงยึดตัวของกาวระหว่าง cell สูงกว่า ในขณะที่ความหนาแน่นตั้งแต่ 192 กก/ลบซม ขึ้นไปก็ต้องผลิตด้วยวิธีขึ้นลอนลูกฟูก

ข้อจำกัดอีกอย่างของแผ่นรังผึ้งความหนาแน่นสูงคือการหลุดหรือฉีกของกาวระหว่างผนังcell เมื่อต้องทำการม้วนแผ่นรังผึ้ง ไม่ว่าเพื่อการขึ้นรูปผลิตภัณฑ์หรือการขนส่งก็ตาม นี่ก็เกิดจากแรงยึดเกาะของกาวในการผลิตแบบลูกฟูกที่จะต่ำกว่าแบบดึงขยายนั่นเอง

ทำไมถึงควรใช้แผ่นรังผึ้ง

หลักการเบื้องต้นของการใช้แผ่นรังผึ้งคือต้องการลดน้ำหนักของชิ้นงานโดยคำนึงถึงความแข็งแรงด้วย นอกจากสองข้อหลักนี้ข้อที่สามก็คือหลักการกระจายการรับแรงไปทั่วๆพื้นผิวเพื่อให้พื้นผิวคงความเรียบเสมอกันไว้โดยไม่เสียรูปทรง เช่นการยุบตัวเป็นช่วงๆของแผ่นพื้นที่ปูบนคาน ยกตัวอย่างในการออกแบบปีกเครื่องบินที่ต้องคงความเรียบสม่ำเสมอของพื้นที่ปีกเพื่อให้อากาศไหลผ่านได้อย่างราบลื่น โดยปกติแผ่นวัสดุที่ทำปีกเครื่องบินจะเป็นแผ่นอะลูมิเนียมที่จะไปยึดอยู่กับโครงปีก (rib) เพื่อขึ้นรูปเป็นปีก ซึ่งมีโอกาสที่จะเกิดรอยยุบตัวตรงช่วงกลางระหว่าง rib ที่ไม่มีอะไรมารองรับ โดยเฉพาะเมื่อมีแรงกดหรือแรงดันของอากาศขณะทำการบิน ความไม่เรียบของพื้นที่ปีกนี้เองที่จะทำให้เกิดแรงฉุดขึ้นเมื่อเครื่องบินเริ่มมีความเร็ว ซึ่งปัญหานี้สามารถแก้ไขโดยใช้แผ่นรังผึ้งที่วางเต็มพื้นที่ปีกและวางตั้งแต่ส่วนโค้งด้านบนของปีกจรดด้านล่างจะรองรับแรงที่เข้ามากระทำต่อปีกในทุกๆ ตารางนิ้วโดยกระจายแรงกระทำนั้นไปทั่วๆไม่ให้ตกไปอยู่ในจุดใดจุดหนึ่งมากเกินไปและคงความเรียบสม่ำเสมอของพื้นที่ปีกไว้ได้

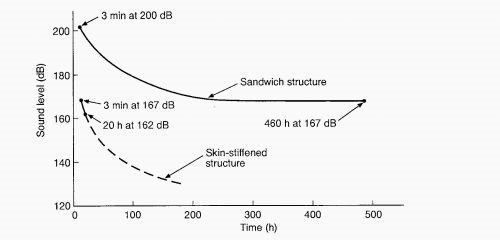

ข้อดีของการใช้โครงสร้างแซนวิชแบบรังผึ้งอีกอย่างคือการทนต่อการล้าของโครงสร้าง ดูที่แผนภูมิที่ 1 ข้อมูลจากการทดลองการทนความล้าของโครงสร้างแซนวิชแบบรังผึ้งที่เสียงระดับต่างๆกัน เปรียบเทียบกับโครงสร้างแบบใช้ rib โดยทั่วไป แสดงให้เห็นว่าโครงสร้างแบบแซนวิชรังผึ้งสามารถทนระดับเสียง 167 เดซิเบลได้ 460 ชั่วโมงในขณะที่โครงสร้างทั่วไปทนได้เพียง 3 นาที นั่นก็เป็นผลมาจากการที่โครงสร้างทั่วไปใช้รีเว๊ท (ตะปูอะลูมิเนียม) ยิงยึดแผ่นพื้นผิวเข้าไว้กับ rib ซึ่งก่อให้เกิดแรงเค้นรวมจุดไปที่รีเว๊ท ในขณะที่โครงสร้างแบบแซนวิชรังผึ้งจะใช้ตัวประสานระหว่างแผ่นผิวกับรังผึ้งทำให้ไม่มีแรงเค้นรวมไปที่จุดใดจุดหนึ่ง

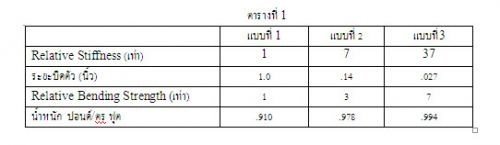

ทั้งนี้ทั้งนั้นการออก แบบใช้งานแผ่นรังผึ้งหลักๆก็ยังเป็นเรื่องของการลดน้ำหนักอยู่ดี ให้ดูในภาพข้างล่างแสดงให้เห็นการนำเอาแผ่นอะลูมิเนียมความหนา 0.8 มม มาประกบกัน แบบที่ 1 ทางซ้ายมือเอาแผ่นอลูมิเนียมมาประกบกันเฉยๆ แบบที่ 2 เอามาประกบกันโดยมีแผ่นรังผึ้งหนา 1.6 มม แทรกกลาง และแบบที่ 3 เอามาประกบกันโคยใช้แผ่นรังผึ้งความหนา 3.2 มม แทรกกลาง ตารางที่ 1 แสดงให้เห็นว่าโครงสร้างแบบที่ 3 มีความแข็งสูงกว่าแบบที่ 1 ถึง 37 เท่า และทนแรงบิดงอสูงกว่า 7 เท่า แต่ในขณะที่มีน้ำหนักมากกว่าเพียง 9% เท่านั้นเอง

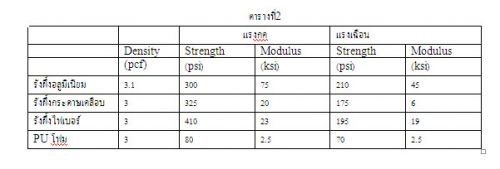

ในท้องตลาดนั้นการใช้ PU โฟมเป็นวัสดุเสริมความหนาในโครงสร้างแบบแซนวิชเป็นอีกทางเลือกหนึ่ง อย่างไรก็ดีถ้าชิ้นงานต้องการความแข็งแรงไม่ว่าในเรื่องของแรงกด แรงเฉือน หรือทนการบิดงอแล้วแผ่นรังผึ้งก็ยังเป็นทางเลือกที่ดีที่สุดในขณะนี้ (ตามข้อมูลในตารางที่ 2) นอกจากว่าจะใช้PUโฟมเพื่องานฉนวนกันความร้อน หรือเก็บความเย็นก็ไปอีกเรื่อง แต่ก็อีกนั่นแหละว่าเราสามารถใช้แผ่นรังผึ้งแล้วฉีดโฟมเข้าไปให้ทั่วๆเซลก็ให้ผลทางด้านการเป็นฉนวนความร้อน/ ความเย็นได้เหมือนกันโดยที่ให้ความแข็งแรงไปในตัว

กล่าวโดยสรุปได้ว่าถ้าต้องการออกแบบชิ้นงาน FRP ที่ต้องรับน้ำหนักและต้องการการคงความเรียบสม่ำเสมอของพื้นผิว หรือการออกแบบชิ้นงานให้มีความหนาในขณะที่ต้องการให้มีน้ำหนักเบาและคงความแข็งแรงไว้คงไม่มีทางเลือกที่ดีไปกว่าการใช้แผ่นรังผึ้ง ตารางที่ 3 แสดงถึงการใช้วัสดุชนิดต่างๆ และโครงสร้างแบบต่างๆ มาทำแผ่นสำหรับงานโครงสร้างที่ขนาดกว้าง 1 ฟุต ยาว 8 ฟุต โดยกำหนดให้มีน้ำหนักที่เท่า ๆ กันจากการทดสอบหาความแข็งแรงในเชิงเปรียบเทียบเป็นร้อยละ เมื่อเทียบกับโครงสร้างแซนวิชรังผึ้ง ผลที่ได้ชัดเจนมาก