Last updated: 13 พ.ค. 2568 | 14706 จำนวนผู้เข้าชม |

ก่อนจะกล่าวถึงกระบวนการผลิตชิ้นงานที่เรียกว่า Infusion ที่ช่างบางคนเรียกว่าระบบแวคเพราะใช้ปั๊มแวคคัมนั้น ขอกล่าวถึงวิธีการทำชิ้นงานในรูปแบบต่างๆซักเล็กน้อยเพื่อความเข้าใจในหลักการทำงานเบื้องต้น

เราสามารถแบ่งวิธีการขึ้นรูปไฟเบอร์กลาสได้หลักๆ ดังนี้

ในบทความนี้ เราขอลงรายละเอียดในกระบวนการทำงานในข้อที่ 4 คือ กระบวนการ Vacuum Infusion

อย่างที่ทุกคนทราบดีว่า ข้อเสียของกระบวนการ Hand lay-up และ

Spary-up มีข้อจำกัดหลัก คือเรื่องน้ำหนักของชิ้นงาน เนื่องจากไม่สามารถรีดเรซิ่นส่วนเกินได้มากนัก จึงเป็นกระบวนการที่เหมาะกับการผลิต พวกโต๊ะ เก้าอี้ ซึ่งเป็นสินค้าที่ไม่ต้องการให้มีน้ำหนักเบาจนเกินไป จนทำให้รู้สึก ไม่แข็งแรง ซึ่งมีความแตกต่างจากพวกชิ้นส่วนรถยนต์, เรือ, เครื่องบิน ยิ่งลดน้ำหนักได้มากขึ้นเท่าไร ในขณะที่คงความแข็งแรงเดิมๆไว้ได้ก็จะยิ่งได้เปรียบในเรื่องความเร็วและอัตราการสิ้นเปลืองเชื้อเพลิง

เมื่อกล่าวถึงเรื่องลดน้ำหนักนั้น ขอให้ท่านเข้าใจก่อนว่าความแข็งแรงของชิ้นงานไฟเบอร์กลาส นั้นมาจากความแข็งแรงของเส้นใยแก้ว (หรือคาร์บอน) ที่อยู่ข้างใน ใยแก้วนั้นมีความแข็งแรงดึง Tensile Strengh (TS) อยู่ที่ 2400 Mega Pascal ในขณะที่ โพลีเอสเตอร์เรซิ่น มี TS อยู่ที่ 50 Mega Pascal เท่านั้น

ดังนั้นถ้าจะลดน้ำหนักโดยให้ความแข็งแรงของชิ้นงานคงที่ก็ต้องลดอัตราส่วนของเรซิ่นลงให้มากที่สุด โดยปกติแล้ว ถ้าขึ้นรูปด้วยกระบวนการ Hand Layup อัตราส่วนใยแก้วต่อเรซิ่นจะอยู่ที่ 30 เปอร์เซ็นต์ ต่อให้เราพยายามรีดเรซิ่นออกให้มากที่สุดในตอนทาเรซิ่น อัตราส่วนก็จะดีขึ้นได้อีกประมาณ 5 เปอร์เซนต์เท่านัน วิธีรีดเรซิ่นที่ดีที่สุดในปัจจุบันคือกระบวนการที่เราจะพูดถึงในที่นี้คือ Infusion นั่นเอง

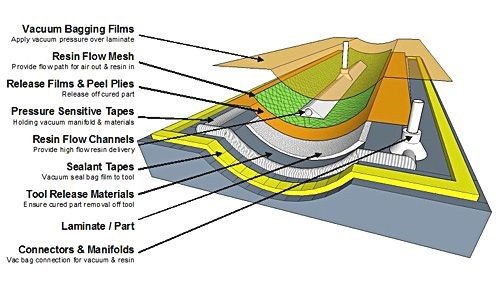

หลักการก็คือเราจะวางใยแก้วและวัสดุเสริมแรงอื่นๆ ที่ต้องการลงไปในโมลด์ ก่อนซีลโมลด์ให้สนิทด้วยฟิลม์และซีลกันรั่ว ใช้ปั๊มดูดอากาศออกให้หมด แล้วปล่อยให้เรซิ่นซึมผ่านเข้าไปในโมลด์อย่างช้าๆด้วยแรงดูดของปั๊ม จะมีเรซิ่นส่วนเกินเข้าไปในระบบนี้น้อยมากเพราะเมื่อเรซิ่นเกินก็จะถูกดูดไหลออก เมื่อเรซิ่นเต็มชิ้นงานเราก็ปิดปั๊ม รอให้แห้งก็แกะทุกอย่างออกได้เลย

ในกระบวนการการผลิตนั้นมีขั้นตอน รายละเอียด และ เทคนิค ต่างๆมากมาย ไม่ได้สั้นๆง่ายๆ อย่างที่เขียนสรุปมา ไม่ว่าจะเป็น Hand-layup, Spray-Up, Filament Winding, RTM, RTM-light โดยเฉพาะ infusion ที่มีวัสดุสิ้นเปลืองต่างๆ เข้ามาเกี่ยวข้องอยู่มาก จึงน่าจะเป็นประโยชน์กับผู้อ่านที่เราจะพูดถึงทั้งอุปกรณ์และขั้นตอนการทำงานแบบมีภาพประกอบในทุกขั้นตอนเพื่อความเข้าใจของท่านให้มากยิ่งขึ้น

รายการที่ 1

Vacuum Bag ใช้คลุมโมลด์ชั้นบนสุด

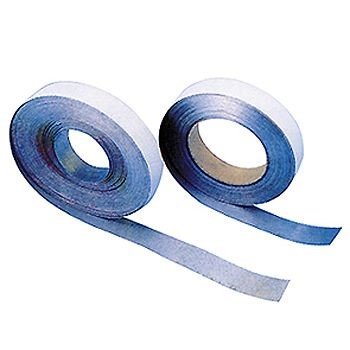

รายการที่ 2 Sticky Tape

เหมือนเทปกาวขี้หมาแต่คุณภาพดีกว่า ใช้ซีล Vacuum Bag รอบโมลด์ให้คงความเป็นสุญญากาศไว้

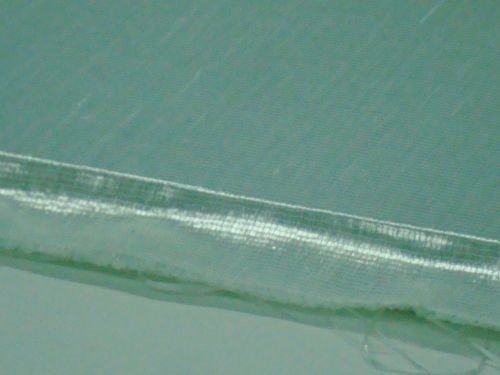

รายการที่ 3 Peelply

ใช้ปูทับใยแก้วเป็นชั้นกันไม่ให้ Vacuum Bag, ท่อ, และอุปกรณ์อื่นๆ ติด กับชิ้นงานเมื่อแห้งแล้ว มีคุณสมบัติยอมให้เรซิ่นไหลผ่านได้ แต่จะไม่ติดกับเรซิ่น

รายการที่ 4 สายยางซิลิโคนหรือ LDPE สำหรับเดินเรซิ่น

รายการที่ 5 ข้อแยกสำหรับวาง layout ท่อเรซิ่นในลักษณะต่างๆ

รายการที่ 6 ท่อกระจายเรซิ่น (ใช้ท่อเก็บสายคอมพิวเตอร์)

รายการที่ 7 cap ทางเข้าเรซิ่น

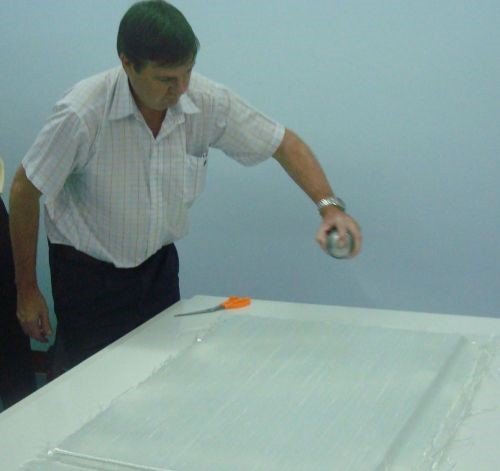

รายการที่ 8 สเปรย์กาวเพื่อยึดผืนใยแก้วให้อยู่กับที่

รายการที่ 9 ใยผืน CSM หรือ Stitched Mat (ใย CSM แบบเย็บ)

รายการที่ 10 ใยทางเดียว (Uni-direction) หรือสองทาง (Biaxial) เพื่อเพิ่มความแข็งแรงตามแต่ที่ออกแบบ

รายการที่ 11 ถังดักเรซิ่น เป็นถังที่ต่อขั้นกลางระหว่างปั๊มกับโมลด์

เรซิ่นที่ล้นออกจากโมลด์จะไหลไปตามท่อซิลิโคนแล้วล้นเข้าไปในถังดักแทนที่จะเข้าไปถึงตัวปั๊มโดยตรง

รายการที่ 12 ปั๊มสุญญากาศ เวลาซื้อแนะนำให้ดูที่อัตราการดูดอากาศเป็น ลบม / ชั่วโมง

โดยวัสดุในรายการที่ 1-7 เป็นวัสดุสิ้นเปลืองที่จะสูญเสียไปในการทำงานแต่ละรอบเนื่องจากการสัมผัสกับเรซิ่น ท่านผู้ผลิตจะต้องนำเอาวัสดุสิ้นเปลืองนี้มาคำนวนรวมกับต้นทุนวัตถุดิบอื่นด้วยเพื่อคำนวนว่าราคาขายที่จะได้นั้นคุ้มกันหรือไม่

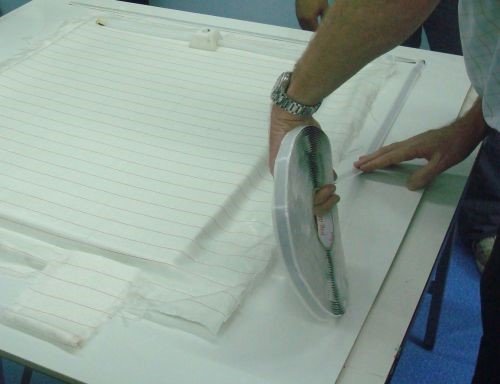

ภาพที่ 1

ภาพที่ 2

ภาพที่ 1. และ 2 หลังจากเตรียมผิวโมลด์ให้สะอาดและขัดให้มันวาวด้วยขี้ผึ้งถอดแบบหรือน้ำยาถอดแบบตามปรกติถ้าต้องการให้มีชั้นผิวเจลโค๊ทให้เริ่มทาหรือสปรย์เจอโค๊ทเป็นชั้นแรกเหมือนขั้นตอนการทำชิ้นงานแบบ Hand-layup ทั่วไป รอให้เจลโค๊ทเริ่มแห้งซัก 1 ซมเป็นอย่างน้อยแล้วเริ่มวางใยแก้วเป็นชั้นๆ ตามกำหนด ในแต่ละชั้นที่วางให้พ่นสเปรย์กาวเพื่อไม่ให้แต่ละชั้นเลื่อนตัว

ภาพที่ 3 ภาพที่ 4

ภาพที่ 3 และ 4 ในกรณีที่ต้องการให้มีชิ้นวัสดุเสริมความหนาเช่นโฟม บัลซ่า หรือ แผ่นรังผึ้ง ให้วางไว้ตามลำดับชั้นที่ออกแบบไว้ ทั้งใยแก้วและวัสดุเสริมแรงอื่นๆที่จะใช้นั้นให้คำนึงถึงการไหลของเรซิ่นด้วย เช่นใยแก้วประเภท CSM จะให้เรซิ่นไหลผ่านได้ช้า ส่วน Biaxial จะให้เรซิ่นไหลผ่านได้เร็วกว่า และ Unidirectional ที่วางเส้นใยตามการไหลของเรซิ่นจะให้เรซิ่นไหลผ่านได้เร็วที่สุด วัสดุเสริมแรงประเภทโฟมและไม้บัลซ่าจะมีการเซาะร่องไว้ที่พื้นผิวเพื่อช่วยให้เรซิ่นไหลผ่านไปได้ดีด้วย เพราะตัววัสดุเองนั้นเรซิ่นไหลผ่านไม่ได้

ภาพที่ 5 ภาพที่ 6

ภาพที่ 7 ภาพที่ 8

ภาพที่ 5 - 8 เมื่อวางใยแก้วทับวัสดุเสริมความหนาแล้ว ให้รีดขอบสันให้เรียบร้อย ให้มีช่องว่างตามขอบน้อยที่สุดเพื่อกันไม่ให้เกิดเป็นแอ่งเรซิ่น (จะไม่มีใยแก้วอยู่ตรงนั้น) ซึ่งเป็นจุดอ่อนของชิ้นงาน โดยต้องทำอย่างนี้ในทุกๆชั้นของใยแก้วที่วางทับลงไป

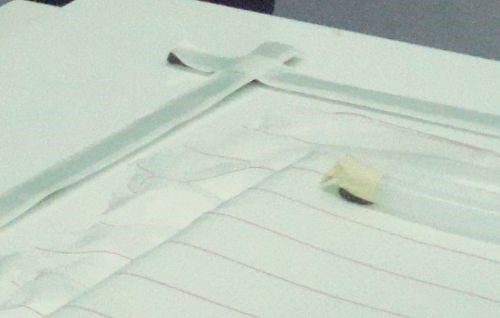

ภาพที่ 9

ภาพที่ 10

ภาพที่ 9 และ 10 หลังจากที่ปูวัสดุเสริมแรงทั้งใยแก้วและวัสดุเสริมความหนาไม่ว่าจะเป็นโฟม ไม้บัลซ่า หรือ แผ่นรังผึ้งเสร็จเรียบร้อยแล้ว ให้ปูทับด้วยผ้าไนลอนที่เรียกว่า Peelply ก่อนปูให้ฉีด สเปรย์กาวกันไม่ให้ Peelply เคลื่อนตัว กะขนาดของ Peelply ให้คลุมพื้นที่ที่จะเป็นชิ้นงานทั้งหมดเพื่อเป็นชั้นกั้นไม่ให้ชิ้นงานไปติดกับอุปกรณ์ท่อและ Vacuum Bag ตอนที่เรซิ่นแข็งตัวแล้ว

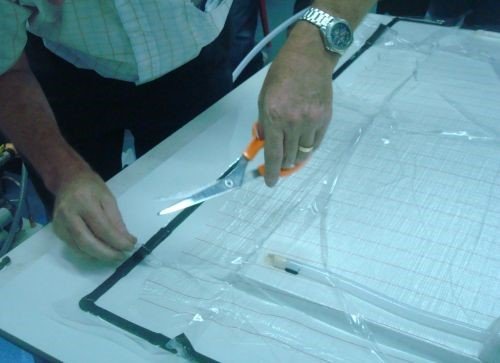

ภาพที่ 11 ภาพที่ 12

ภาพที่ 11 และ 12 ทำการตัดขอบวัสดุต่างๆที่ยาวมากจนเกินไปออก เพื่อให้มีที่ว่างตามขอบโมลด์ (ปีกโมลด์) ไว้ติด Sticky tape สำหรับซีล Vacuum bag คลุมโมลด์

ภาพที่ 13 ภาพที่ 14

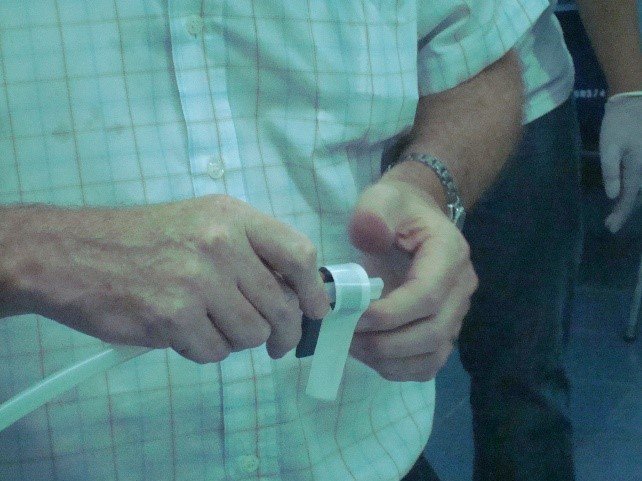

ภาพที่ 13 และ 14 ให้ทำตัวเบรคเรซิ่นเพื่อใช้พันตรงปลายท่อทางออกของเรซิ่น (ท่อที่ดูดอากาศเข้าเครื่องปั๊มสุญญากาศ) ซึ่งตัวเบรคนี้จะช่วยให้เรซิ่นที่เกินออกมาจากชิ้นงานไหลเข้าสู่ท่อทางออกช้าลง โดยเราจะใช้ใยแก้ว CSM เบอร์ 300 หรือ 450 ตัดเป็นหน้ากว้างและยาวตามขนาดที่ต้องการวางลงบน Peelply ที่ขนาดใยกว่า CSM ที่ตัดมาเล็กน้อยโดยให้พ่นสเปรย์กาวระหว่างชั้น Peelply กับ CSM ด้วยจะได้ติดกันได้ดีๆ นำตัวเบรคเรซิ่นดังกล่าวมาพับครึ่งแล้วพันประกบที่ปลายท่อทางเรซิ่นออกทั้งสองฝั่ง ปิดปลายท่อทั้งสองด้วยเทปกาวย่นเพื่อกระจายแรงดูดให้ไปทั่วทั้งท่อ เรซิ่นเมื่อพ้นจากชิ้นงานจะต้องวิ่งผ่าน CSM ก่อนเข้าท่อ CSM ที่มีการวางตัวของเส้นใยแบบสลับไปมาแบบทุกทิศทางจะชะลอการไหลของเรซิ่นให้ช้าลง ถ้าเราสามารถหยุดระบบก่อนที่เรซิ่นจะวิ่งมาถึงถังดักเราก็จะประหยัดท่อที่จะเสียไประหว่างข้อต่อทองเหลืองกับถังดักเรซิ่นไปได้อีกหน่อยนึง

ภาพที่ 15 ภาพที่ 16

ภาพที่ 15 และ 16 ติด Sticky Tape รอบขอบโมลด์เพื่อเป็นชีลสูญญากาศระหว่างผิวโมลด์กับ Vacuum bag ติดให้ Sticky Tapeเป็นเส้นทับกันที่มุมหรือรอยต่อเพื่อให้มั่นใจได้ว่าจะไม่รูรอยรั่วใดๆตามรอยต่อ เราไม่จำเป็นต้องบี้ Sticky Tape ให้ติดแน่นไปกับผิวโมลด์ แค่กดเบาๆให้ติดกันก็เพียงพอแล้ว

ภาพที่ 17 ภาพที่ 18

ภาพที่ 19

ภาพที่ 17-19 ก่อนที่จะเริ่มขั้นตอนต่อไป ให้ทำการทดสอบการทำงานของปั๊มสุญญากาศและการกักเก็บความดัน (ที่เป็นลบ) ของระบบสุญญากาศของถังดักเรซิ่นเสียก่อน เนื่องจากขั้นตอนทดสอบนี้จะใช้เวลาประมาณครึ่งชั่วโมง การทดสอบเช่นนี้เป็นการทดสอบระบบทีละส่วนเพื่อหากเกิดมีจุดรั่วขึ้นมาตั้งแต่ขั้นตอนนี้จะได้จัดการแก้ไขได้ก่อนเลย ซึ่งจะง่ายกว่าที่จะต่อปั๊มและถังดักเรซิ่นเข้ากับโมลด์แล้วทดสอบระบบรวมกันทีเดียวเลย พอเจอปัญหารอยรั่วแล้วต้องมาคลำว่ารั่วมาจากการส่วนของโมลด์หรือว่ามาจากปั๊มหรือมาจากถังดักเรซิ่นกันแน่ เวลาที่ใช้ในการทดสอบปั๊มและถังดักเรซิ่นควรอยู่ที่ครี่งซั่วโมงโดยเฝ้าสักเกตุที่เข็มวัดความดันว่าคงที่ตามกำหนดหรือไม่

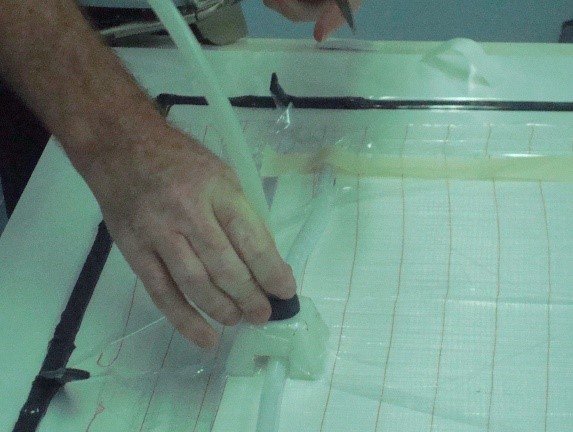

ภาพที่ 20 ภาพที่ 21 ภาพที่ 22

ภาพที่ 20-22 ระหว่างที่รอการทดสอบปั๊มสุญญากาศกับถังดักเรซิ่นให้เรากลับมาเตรียมระบบสุญญากาศของโมลด์กันอีกครั้ง เริ่มจากการต่อสายซิลิโคนตรงท่อแยกให้เป็นทางออกของเรซิ่นที่ล้นออกจากโมลด์ให้เข้าไปสู่ถังดักเรซิ่น พัน Sticky Tape รอบสายซิลิโคนตรงตำแหน่งขอบโมลด์(ปีกโมลด์) ที่เราปิด Sticky Tape ไว้เป็นซีลโดยรอบก่อนหน้านี้ จะเห็นว่าท่อพันสายคอมฯที่เรานำมาใช้เป็นท่อให้เรซิ่นส่วนเกินไหลออกนี้จะวางอยู่ตรงขอบโมลด์หรือปีกโมลด์ในการทำงานจริงนั่นเอง

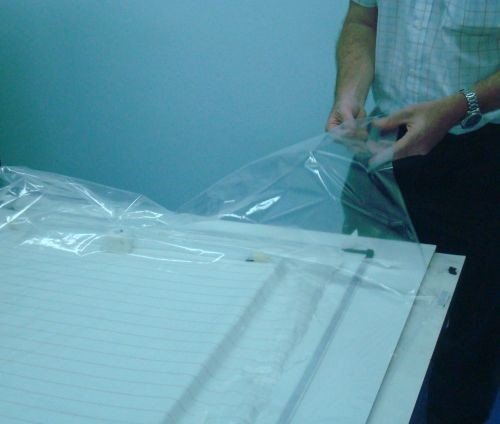

ภาพที่ 23 ภาพที่ 24

ภาพที่ 23 และ 24 วัดขนาด Vacuum Bag ที่จะใช้ให้ใหญ่กว่าขนาดชิ้นงาน (ที่รวมความสูงและขอบสันต่างๆแล้ว) ไปอีกสัก 20% เพื่อจะคลุม Vacuum Bagได้หมดไปจนพ้นปีกโมลด์ และเผื่อไวสำหรับรอยพับต่างๆที่จะเกิดขึ้นในขั้นตอนการดูดอากาศด้วย

ภาพที่ 25 ภาพที่ 26

ภาพที่ 27 ภาพที่ 28

ภาพที่ 25-28 เราจะเริ่มปู Vacuum Bag ลงบนโมลด์ เริ่มการปูจากมุมใดมุมหนึ่งก่อนโดยการลอกกระดาษที่ Sticky Tape ออกเฉพาะตรงจุดที่จะเริ่ม ถ้าลอกกระดาษที่ Sticky Tape ออกหมดเราจะปู Vacuum Bag ไม่ได้ดีเพราะ Sticky Tape มีความเหนียวมากมันจะติดกับ Vacuum Bag ทันทีที่โดนกัน ต้องมาคอยระวังคอยแกะยุ่งไปหมด เมื่อติดที่มุมหนึ่งแล้วให้ขยับไปเรื่อยๆ จากมุมนั้น เมื่อเจอส่วนสูงของโมลด์ ให้ทำจีบตามความสูงของส่วนนั้นไว้เพื่อเวลาดูดอากาศออกจะได้มีเนื้อ Vacuum Bag เพียงพอที่จะแนบไปกับผิวโมลด์ได้สนิท ให้ทำจีบเป็นระยะๆ กะให้มีเนื้อ Vacuum Bag เพียงพอกับส่วนนูนส่วนเว้าต่างๆ ไปจนสุดอีกมุมหนึ่ง แล้วทำอย่างนี้ไปเรื่อยๆจนครบทุกด้าน ในการทำจีบนั้นให้ตัด Sticky Tape ให้ยาวเป็นสองเท่ากว่าๆของความสูงของจีบ ให้คว่ำด้านที่ยังมีกระดาษติดอยู่ลงข้างล่างเพื่อความสะดวกในการทำงาน แกะกระดาษด้านล่างนี้ออกซัก 2 cm เพื่อใช้เป็นขาแปะบน Sticky Tape ที่เป็นซีลอยู่ข้างล่าง เริ่มติดไล่ Vacuum Bag จากปลายขา Sticky Tape ด้านนี้จนสุดปลายของมันอีกด้านแล้วพับจีบตรงกลางให้เป็นรอยไว้ก่อน ตอนนี้ก็แกะกระดาษด้านใต้ที่เหลืออยู่ออกได้เพื่อรูด Sticky Tape ให้เป็นจีบขึ้นมา ให้มีขาอีกด้านไว้ติดกับซีลข้างล่างเหมือนกับขาฝั่งแรกนั่นเอง

ภาพที่ 29 ภาพที่ 30

ภาพที่ 29 และ 30 เมื่อไล่ติดจนครบทุกด้านแล้วจะมี Vacuum Bag ที่ยาวเกินอยู่บ้างก็ให้ใช้วิธีทำจีบตรงส่วนเกินนั้นด้วย การติด Vacuum Bag กับ Sticky Tape นั้นเราไม่จำเป็นต้องกดแรงจน Sticky Tape บี้แบน ให้แค่ติดกันเรียบสนิทไม่มีรอยย่นของ Vacuum Bag ก็เพียงพอ เพราะแรงดันจากภายนอกเมื่อเราเริ่มปั๊มอากาศออกจะช่วยกดให้ Vacuum Bag ติดกับ Sticky Tape ได้อย่างแน่นสนิทอยู่แล้ว

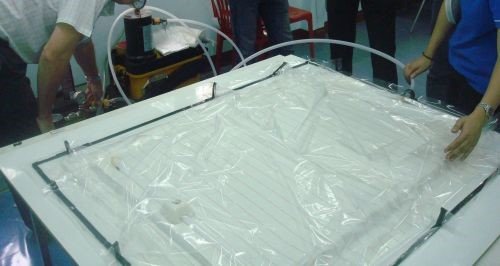

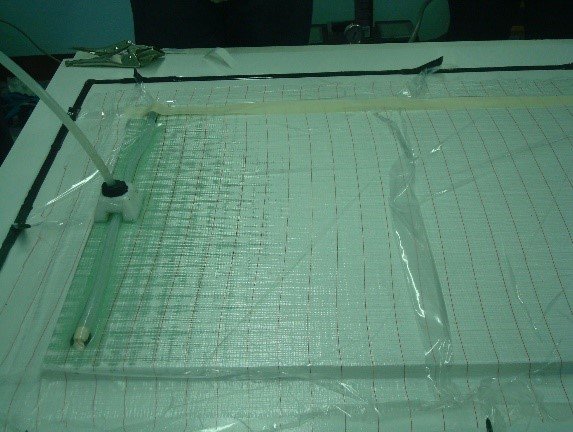

ภาพที่ 31 ภาพที่ 32

ภาพที่ 31 และ 32 ถึงตอนนี้เราได้เตรียมระบบสูญญกาศของโมลด์เป็นที่เรียบร้อย ขั้นต่อไปคือการทำการทดสอบระบบต่อจากที่ได้ทดสอบปั๊ม Vacuum และ ถังดังเรซิ่นเมื่อขั้นตอนก่อนหน้า เริ่มจากการต่อท่อทางออกเรซิ่น(ด้านที่มีมือจับอยู่) เข้ากับถังดักเรซิ่น อากาศที่อยู่ในโมลด์จะถูกดูดออกผ่านท่อทางออกไปยังถังดักเรซิ่นแล้วเข้าปั๊ม Vacuum ทันที ถุง Vacuum Bag จะถูกดูดให้ยุบตัวติดกับโมลด์ ระหว่างการยุบตัวให้คอยจัด Vacuum Bag ให้ยุบตัวได้แนบสนิทกับอุปกรณ์และวัสดุต่างๆให้มากที่สุด

ภาพที่ 33

ภาพที่ 33 ระวังอย่าให้มีรอยยับของ Vacuum Bag ตรงจุดที่เป็น cap ทางเข้าเรซิ่นซึ่งจะทำให้เกิดการรั่วซึมเมื่อต่อท่อให้เรซิ่นเข้าแล้ว

ภาพที่ 34 ภาพที่ 35

ภาพที่ 34 และ 35 เมื่ออากาศถูกดูดออกหมดหรือเกือบหมดแล้วเราสามารถตัดขอบของ Vacuum Bag ที่เกินออกไปจากซีล Sticky Tape ได้ การทำเช่นนี้จะช่วยให้เราสังเกตเห็นรอยรั่วได้ง่ายขึ้น วิธีการตรวจสอบรอยรั่วให้ดูจากเข็มของปั๊มว่าอยู่คงที่หรือไม่ประกอบกับการฟังเสียงรั่วของลมตามขอบซีล

ภาพที่ 36 ภาพที่ 37 ภาพที่ 38

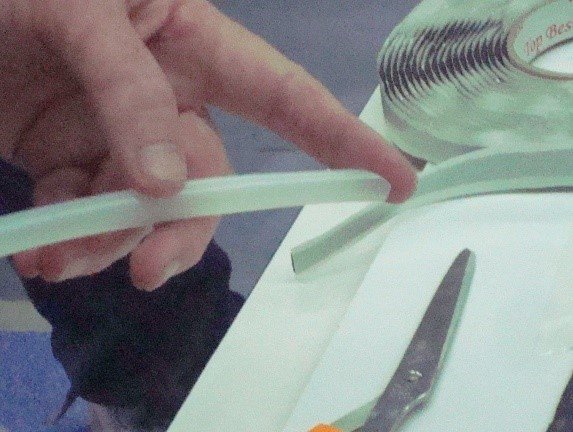

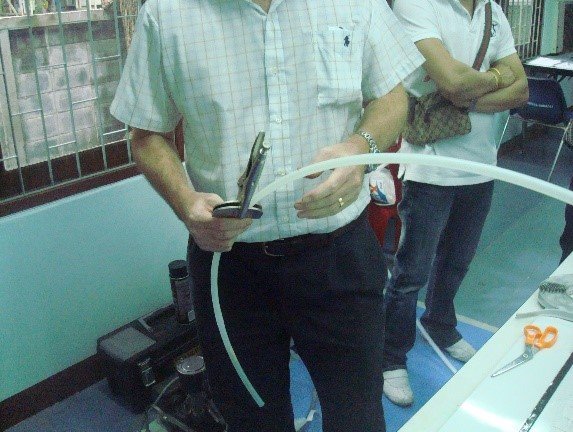

ภาพที่ 36-38 เมื่อตรวจสอบระบบและแก้ไขรอยรั่วต่างๆจนมั่นใจแล้วเราจะทำท่อดูดเรซิ่นเข้า โดยตัดยางซิลิโคนตามความยาวที่ต้องการซึ่งขึ้นอยู่กับระยะห่างระหว่างจุดวางถังเรซิ่นกับโมลด์เป็นสำคัญ ให้ตัดปลายสายยางด้านที่จะเสียบเข้ากับ cap ทางเข้าเรซิ่นเป็นแนวตรงธรรมดาแล้วพันด้วย Sticky Tape ซัก 2-3 รอบที่ปลายด้านนั้นเพื่อใช้เป็นซีลกันอากาศเข้าระหว่างสายยางกับ cap ส่วนปลายอีกด้านของสายยางให้เราตัดเป็นแนวเฉียง เพราะเราจะจุ่มปลายด้านนี้ลงในถังเรซิ่น แนวเฉียงจากการตัดนี้จะได้ป้องกันไม่ให้ปลายสายยางไปอุดกับก้นถังเรซิ่นทำให้เรซิ่นวิ่งเข้าสายยางได้ไม่ดี

ภาพที่ 39 ภาพที่ 40

ภาพที่ 39 และ 40 บีบสายยางซิลิโคนตรงกลางด้วยคีมปากเป็ดก่อนที่จะเอาปลายด้านเรียบเสียบเข้ากับ cap ทางเรซิ่นเข้า คีมปากเป็ดที่บีบสายยางไว้จะกันไม่ให้อากาศถูกดูดเข้ามาในโมลด์ได้ ดังนั้นในการเสียบสายยางเข้ากับ cap ก็ต้องทำด้วยความรวดเร็วด้วยเพื่อให้อากาศเข้าไปในระบบน้อยที่สุด กด Sticky Tape ที่พันไว้ที่ปลายสายยางให้แนบสนิทกับ cap จนมั่นใจว่าไม่มีรอยรั่วให้อากาศเข้าได้

ภาพที่ 41 ภาพที่ 42

ภาพที่ 41 และ 42 นำสายยางอีกด้านที่เป็นปลายเฉียงจุ่มลงในถังเรซิ่นที่ผสมโคบอลท์และตัวเร่งตามอัตราส่วนที่ต้องการไว้ล่วงหน้าแล้ว ปลดคีมปากเป็ดออก เรซิ่นในถังจะถูกระบบสุญญากาศดูดผ่านเข้าไปในโมลด์ทันที ระหว่างที่ดูดเรซิ่นอยู่นั้นให้ระวังอย่าให้สายยางซิลิโคนเลื่อนหลุดออกจากถังเรซิ่นได้ เพราะอากาศจะถูกดูดเข้าไปค้างอยู่ในโมลด์ผสมกับเรซิ่นทันที ถึงแม้จะรีบจุ่มสายยางกลับไปในถังเรซิ่น เรซิ่นที่ไหลเข้าในโมลด์ก็ไม่สามารถไล่อากาศเหล่านั้นออกได้หมด จะเห็นเป็นฟองขาวๆค้างอยู่ในชิ้นงานเต็มไปหมด ในการสาธิตครั้งนี้เราใช้กระดาษกาวย่นยึดสายยางซิลิโคนไว้กับถังเรซิ่น

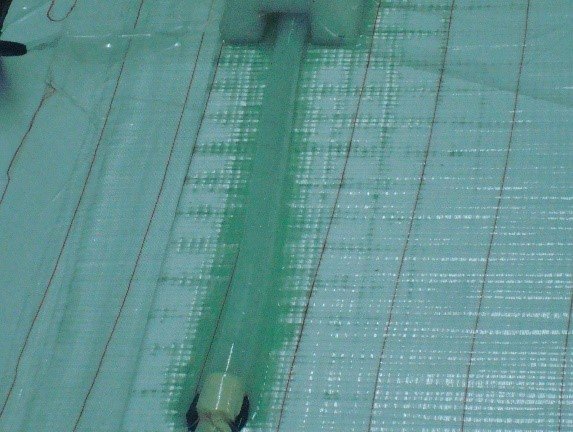

ภาพที่ 43 ภาพที่ 44 ภาพที่ 45

ภาพที่ 43-45 ปล่อยให้ระบบสุญญากาศค่อยๆดูดเรซิ่นให้ซึมเข้าสู่โมลด์ เราจะเห็นเรซิ่นซึมผ่านวัสดุเสริมแรงต่างๆตามแนวท่อกระจายเรซิ่นที่วางไว้เป็นสีที่เข้มขึ้นมา โดยเรซิ่นจะวิ่งจากทางเข้าวิ่งไปหาท่อทางออกที่ต่อกับถังดักและปั๊ม ความเร็วในการซึมผ่านของเรซิ่นจะขึ้นอยู่กับความหนืดของตัวเรซิ่นเอง รวมไปถึงความหนาของชิ้นงาน และชนิดของวัสดุเสริมแรงที่ใช้ การวางตัวของเส้นใยแก้วเองก็มีความสำคัญมากเช่นกัน ถ้าการไหลซึมของเรซิ่นเป็นไปในทางเดียวกับเส้นใยแก้วเรซิ่นก็จะไหลซึมได้เร็วขึ้นมาก

ภาพที่ 46 ภาพที่ 47

ภาพที่ 46 และ 47 เมื่อเรซิ่นซึมผ่านมาถึงตัวเบรคเรซิ่นก่อนเข้าสู่ท่อทางออก เรซิ่นควรจะซึมเต็มโมลด์แล้วให้เราใช้คีมปากเป็ดหนีบสายยางซิลิโคนที่ต่ออยู่ระหว่างท่อทางออกเรซิ่นกับถังดักเรซิ่น เพื่อชะลอแรงดึงของระบบสุญญากาศ แต่เราก็ไม่ต้องการปิดปั๊ม Vacuum เช่นกันเพราะระบบสุญญากาศที่กดโมลด์อยู่อาจจะเสียไปเนื่องจากคีมปากเป็ดบีบสายยางได้ไม่สนิทพอ อย่างไรก็ตามในกรณีที่เรซิ่นมาถึงท่อทางออกแล้วแต่เรซิ่นก็ยังไม่ซึมเต็มโมลด์ (โดยเฉพาะในกรณีที่เราจัดให้มีทางออกหลายทาง) เราก็ต้องปล่อยให้เรซิ่นบางส่วนวิ่งผ่านท่อทางออกเข้าสู่ถังดักเรซิ่นจนกว่าเรซิ่นส่วนอื่นจะซึมทั่วพื่นที่โมลด์ตามต้องการแล้วเท่านั้น แล้วค่อยใช้คีมปากเป็ดบีบสายยางซิลิโคนที่ต่อจากท่อทางออกได้ เสร็จแล้วให้ใช้คีมปากเป็ดอีกอันบีบท่อทางเข้าเรซิ่นระหว่างถังเรซิ่นกับ capทางเข้า เพื่อไม่ให้ระบบดูดเรซิ่นเพิ่มเข้ามาในโมลด์อีก เนื่องจากว่าคีมปากเป็ดไม่สามารถบีบสายซิลิโคนให้ปิดสนิทได้ 100% ให้เราเติ่มตัวเร่งลงในถังเรซิ่นให้เรซิ่นส่วนที่เหลือแข็งตัวให้เร็วที่สุดเพื่อจะได้เป็นตัวอุดท่อซิลิโคนนั่นเอง นั่นหมายความว่าเรซิ่นที่เตรียมไว้ในถังจะต้องมากกว่าเรซิ่นที่จะใช้ในการทำชิ้นงานจริงเสมอเพื่อป้องกันไม่ให้เรซิ่นหมดแล้วระบบดูดอากาศเข้าไปในโมลด์ได้

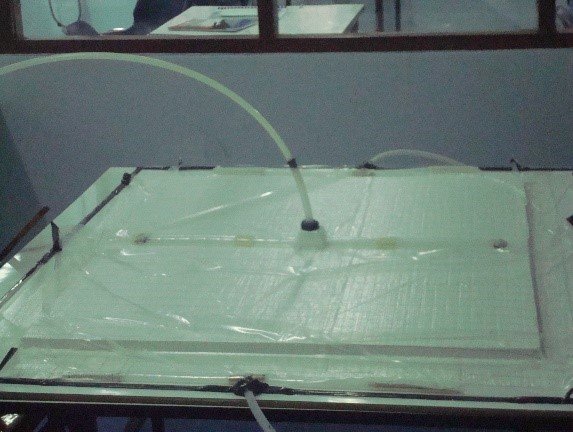

ภาพที่ 48

ภาพที่ 48 เราต้องเปิดปั๊ม Vacuum ทิ้งไว้จะกว่าเรซิ่นจะเริ่มแข็งตัวแล้วอุดท่อทางออกจึงสามารถปิดปั๊มได้ เมื่อเรซิ่นแข็งตัวดีแล้วค่อยลอกเอา Vacuum Bag ออกตามด้วยอุปกรณ์พวกท่อกระจายเรซิ่น สายยางซิลิโคน Sticky Tape และท้ายสุดคือ Peelply โดยวัสดุทุกอย่างที่กล่าวมานั้นเป็นวัสดุสิ้นเปลืองที่ต้องเสียไปในการทำการ Vacuum ชิ้นงาน ทุกๆชิ้นเพราะมันต้องสัมผัสกับเรซิ่น จากนั้นก็ทำการแกะชิ้นงานออกจากโมลด์ตามปรกติ ชิ้นงานที่ได้จะมีผิวหน้าที่สัมผัสกับ Peelply แบบกึ่งเรียบ คือยังมีรอยของ ผิวPeelply และรอยจีบอยู่

ภาพที่ 49 ภาพที่ 50

ภาพที่ 49 และ 50 เป็นตัวอย่างการวางจุดเรซิ่นเข้าและออกในลักษณะอื่นๆ ทั้งนี้ผู้ผลิตต้องพิจารณาจากรูปลักษณะและขนาดของโมลด์ รวมทั้งทิศทางการวางตัวของเส้นใยแก้ว โดยอาศัยประสบการณ์เป็นสำคัญว่าจะวางจุดเหล่านี้ที่ส่วนใดของโมลด์เพื่อให้เรซิ่นไหลซึมได้เร็วและทั่วถึงที่สุด