Last updated: 10 มิ.ย. 2568 | 81397 จำนวนผู้เข้าชม |

เรซิ่นที่มีขายอยู่ในประเทศไทยตอนนี้ก็มีอยู่หลายประเภทซึ่งทั้งหมดก็อยู่ในตระกูลโพลีเอสเตอร์ไม่อิ่มตัวทั้งนั้น (Unsaturated Polyester Resin) พูดง่ายๆ มันก็คือพลาสติกชนิดหนึ่งที่ต่างจากพลาสติกทั่วไปที่มาเป็นเม็ดๆ แล้วเอามาหลอมเข้าโมลด์ออกมาเป็น ถุง เป็นถังขยะ เป็นเก้าอี้ที่เราใช้กันอยู่ทุกวัน แต่เรซิ่นเป็นพลาสติกเหลว โดยถ้ามันแข็งตัวเป็นพลาสติกแข็งๆแล้วเราจะทำให้มันเหลวเพื่อขึ้นรูปใหม่แบบพลาสติกทั่วไปไม่ได้อีก ทางวิชาการเลยจะเรียกเรซิ่นว่าเป็นพลาสติกแบบ thermoset และเรียกพลาสติกทั่วๆไปว่า thermoplastic

ประเภทของเรซิ่น

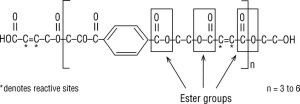

จากตรงนี้ไปจะวิชาการสักหน่อย ไม่ชอบก็อ่านแบบข้ามๆนะครับ ทั้งนี้จะเน้นไปที่เรซิ่น orthophthalic และ isophthalic ที่ใช้กันอยู่ทั่วไป โครงสร้างทางเคมีของเรซิ่นจะประกอบไปด้วยกลุ่มเอสเตอร์ ( RCOOR′) หลายๆกลุ่มตามชื่อว่า โพลี นั่นเอง ให้ดูตามรูปข้างล่างจะเห็นกลุ่มเอสเตอร์ที่แสดงอยู่ในสี่เหลี่ยมโดยเชื่อมกันอยู่ด้วย reactive sites c=c

เรซิ่นทั่วไปเราจะเห็นเป็นของเหลวที่มีความหนืด มีสีจางๆ ซึ่งจริงๆก็คือโพลีเอสเตอร์เรซิ่นตามภาพโครงสร้างโมเลกุลด้านบนที่ละลายอยู่ในสไตรีนโมโนเมอร์ (Styrene Monomer) อีกที

โดยสไตรีนโมโนเมอร์นั้นนอกจากจะช่วยลดความหนืดของเรซิ่นอย่างที่เราคุ้นเคยแล้วมันยังมีหน้าที่หลักในการเชื่อมกลุ่มเอสเตอร์ เข้าด้วยกันใน กระบวนการเชื่อมโครงสร้างโมเลกุลเพื่อการแข็งตัวของเรซิ่นอีกด้วย เราเรียกว่ากระบวนการนี้ว่า polymerization กระบวนการนี้สามารถเกิดขึ้นได้เองที่อุณหภูมิห้อง โดยจะเกิดขึ้นอย่างช้าๆ ทำให้เมื่อนานไปเรซิ่นจะเปลี่ยนจากของเหลวหนืดเป็นวุ้นๆ ได้เอง นั่นคือเรซิ่นมีอายุการเก็บที่จำกัด

(ผู้ผลิตมักจะแนะนำว่าไม่เกินสามเดือน หกเดือน) กระบวนการแข็งตัวตามธรรมชาตินี้จะช้ามากๆ โดยเรซิ่นจะกลายจากของเหลวหนืดๆ เป็นวุ้นๆ ก้อนๆ ทีละเล็กละน้อย กว่าจะแข็งตัวหมดใช้เวลาเป็นปีทีเดียว ดังนั้นในการนำเรซิ่นไปผลิตเป็นชิ้นงานเราต้องใช้สารเคมีตัวอื่นเข้ามาเร่งกระบวนการแข็งตัว คือ

โดยผู้ผลิตเรซิ่นมักจะผสมโคบอล์ทมาในเรซิ่นเวอร์ชั่นใหม่ๆ เพื่อความสะดวกและความปลอดภัยในการใช้งาน ผู้ใช้เพียงแค่ผสมตัวเร่งปฎิกิริยาตอนจะใช้งานเรซิ่นเพียงอย่างเดียวเท่านั้น ส่วนผสมของตัวเร่งปฏิกิริยานั้นใช้น้อยมากเพียง 2-3% ก็พอที่จะทำให้เรซิ่นทั้งหมดเริ่มเป็นวุ้นภายในเวลาประมาณ 10-20 นาที และจะแข็งตัวจนเป็นของแข็งภายในเวลา 2-3 ชั่วโมงเท่านั้น โดยตัวเร่งปฎิกิริยาเองไม่ได้มีส่วนในการเชื่อมโครงสร้างโมเลกุลของโพลีเอสเตอร์เรซิ่นแต่จะไปช่วยให้กระบวนการเชื่อมโครงสร้างโมเลกุล เกิดขึ้นได้รวดเร็วเท่านั้นเอง

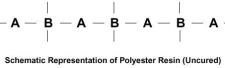

ถ้าจะเขียนเป็นภาพคร่าวๆให้เข้าใจกระบวนการแข็งตัวของเรซิ่นได้ง่ายขึ้นก็จะเป็นดังภาพด้านล่าง โดยเราให้ A แทนกลุ่มเอสเตอร์ และ B แทน reactive site c*=c* เป็นสายโซ่โมเลกุลของโพลีเอสเตอร์ที่ยังไม่แข็งตัว

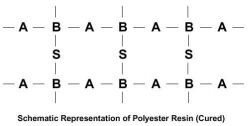

เมื่อเติมตัวเร่งปฎิกิริยาเข้าไปในเรซิ่น สไตรีนโมโนเมอร์ S ก็จะเข้ามาเป็นตัวเชื่อมสายโซ่โมเลกุลยาวๆ หลายๆ สายเหล่านี้ให้เป็นโครงตาข่าย 3 มิติ

นั่นก็คือการที่เราเห็นเรซิ่นค่อยๆแข็งตัวเป็นเนื้อเจลจวบจนเมื่อการเชื่อมโครงข่ายโมเลกุลสมบูรณ์ เรซิ่นก็จะกลายเป็นของแข็งที่มีความแข็งแรงสูงดังภาพ

แต่เป็นที่น่าเสียดายว่าปฏิกิริยานี้ไม่สามารถย้อนกลับได้ ทำให้เรซิ่นที่แข็งตัวแล้วไม่สามารถทำให้เหลวแล้วนำกลับมาใช้ใหม่ได้เหมือนพลาสติกทั่วไป

อีกประการจะสังเกตได้ว่าโครงสร้างโมเลกุลสายยาวของเรซิ่นที่เชื่อมกันในลักษณะขนานกันแบบนี้ทำให้เรซิ่นมีความแข็งแต่เปราะและนั่นเป็นเหตุผลว่าทำไมถึงต้องผสมใยแก้วเข้าไปเสริมความแข็งแรงให้เรซิ่น ซึ่งก็เปรียบเหมือนการนำเหล็กเส้นเข้าไปช่วยเสริมความแข็งแรงของปูนซีเมนท์ที่มีความแข็งแต่เปราะนั่นเอง

ส่วนการนำเรซิ่นไปใช้นั้น สามารถนำสารเติมเต็ม additive หลากหลายอย่างเข้ามาผสมเพื่อให้คุณสมบัติของเรซิ่นเหมาะสมในการใช้งานแบบต่างๆ ยกตัวอย่างเช่น ผง แคลเซียม คาร์บอเนต เพื่อช่วยเพิ่มเนื้อ (ลดต้นทุนการผลิต) และช่วยให้ชิ้นงานมีความแกร่งมากขึ้น ผงเบา thixotropic ที่ช่วยลดการไหลของเรซิ่นสำหรับการทำงานแนวตั้ง สีสำหรับผสมเรซิ่น สารป้องกันการลามไฟ สารลดกลิ่น สารป้องกันรังสียูวี เป็นต้น การผสมสารเติมแต่งเรซิ่นจะต้องมั่นใจว่าผสมได้เป็นเนื้อเดียวกันดี ฟองอากาศต้องให้มีน้อยที่สุด เพราะสิ่งเหล่านี้จะมีผลต่อความแข็งแรงของชิ้นงานที่จะออกมา ส่วนผสมนี่ถือเป็นส่วนสำคัญที่สุดก็ว่าได้ เช่นตัวเร่งปฎิกิริยาที่เกินกำหนดแม้จะทำให้ชิ้นงานแห้งเร็ว แต่ก็อาจทำให้ทำงานไม่ทันเรซิ่นก็เริ่มเป็นเจลต้องเททิ้ง และยังทำให้ชิ้นงานเปราะได้ หรือผงแคลเซียมคาร์บอเนตถ้าใส่มากเกินไปก็จะไปมีผลกระทบต่อทั้งเวลาในการแข็งตัวและความแข็งแรงของชิ้นงานเช่นกัน

14 ส.ค. 2563

14 ส.ค. 2563

14 ส.ค. 2563